24-10-2017

Ontmoeting met Karin

Jaren geleden, tijdens de Salone del Mobile in Milaan, ontmoette ik Karin Gustavsson bij Rossana Orlandi waar we altijd ons werk presenteren. Het was een ongewone ontmoeting omdat de energie er onmiddellijk vanaf spatte. De jaren erop herhaalde zich dit tafereel waardoor we steeds enthousiaster werden over een mogelijke samenwerking. Als alleen al met elkaar praten zo veel energie oplevert, hoe zou het dan zijn als we samen gingen werken?

Op een goed moment werd het besluit genomen: we zouden gaan samenwerken. Geen probleem want Karin kan vanuit haar functie opdrachten aan externe vormgevers geven. De vraag was of ik een contract voor het project wilde of een contract om als vaste, externe vormgever te gaan werken. Bij een contract voor een project wordt één vast bedrag afgesproken. Als vaste ontwerper kun je voor elk denkbaar project gevraagd worden en mag je jouw uren declareren. Er werd gezegd dat er niet al te nauw op de uren gelet zou worden dus je kon alsnog zoveel uren schrijven als je wilde. Kortom: voor het geld was het niet nodig om een eenmalig contract af te sluiten. En in het kader van duurzaamheid ben ik me er steeds meer van bewust geworden dat langdurig samenwerken, in plaats van steeds opnieuw processen opstarten en relaties opbouwen, van grotere waarde is dan zuinig te doen bij processen die niet plaats hadden hoeven vinden. Samenwerken is voor een groot deel investeren in elkaar en elkaar leren kennen. Dat hoef je dan maar één keer te doen. Als het niet leuk is of het niet lukt kun je altijd nog besluiten te stoppen. Met een vast contract kun je lekker aan de gang zonder elke keer over financiën na te denken. De keuze om per verkocht artikel een vergoeding te krijgen biedt IKEA niet, dus wat dat betreft is er geen voordeel van de grote aantallen.

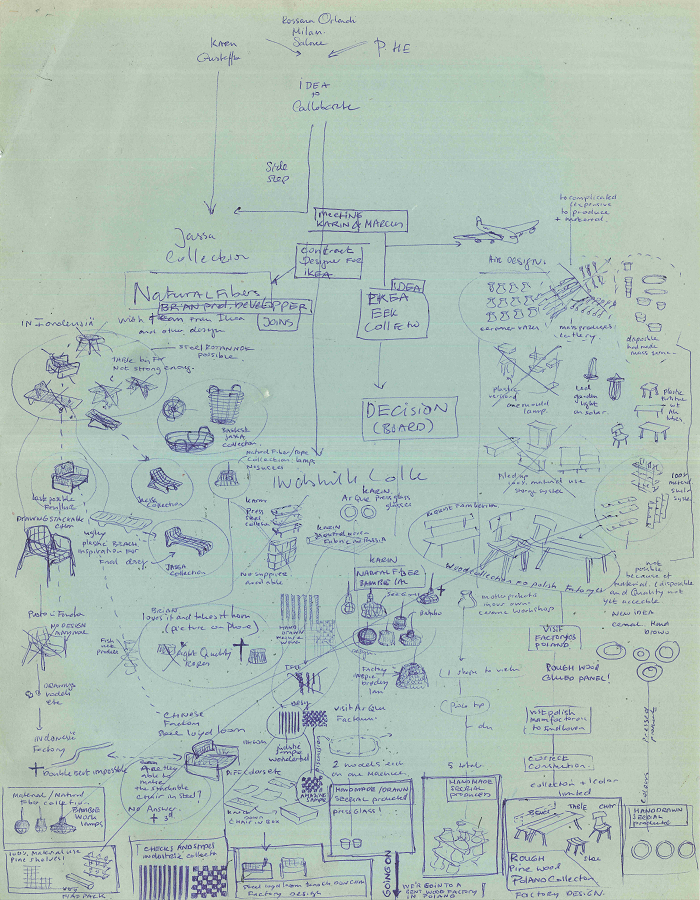

We gingen meteen van start met een opdracht voor de Jassa-collectie. Daarvoor zou ik samen met andere ontwerpers, de meesten van IKEA zelf, een collectie ontwerpen. Mijn ontwerpen zouden dus een deel zijn van het geheel. Maar we vonden eigenlijk dat een samenwerking, naast dat deze doorlopend zou zijn, ook meer impact moest hebben. We vonden dat we een hele collectie van Piet Hein Eek zouden moeten maken.

Dat was een ongewone gedachte, want bij IKEA werden tot op dat moment alleen solocollecties van ontwerpers in de PS-collectie gepresenteerd. Deze waren echter meer productgericht. Wij wilden graag een gevarieerde collectie maken die qua materiaal en functionaliteit over alle divisies verspreid zou worden. Ik bedacht een thema dat ik al geruime tijd in gedachte had: ‘handmade – serial produced’. Bij dit concept worden de eerste modellen met de hand vervaardigd om er vervolgens mallen van te maken die op hun beurt weer in grote aantallen geproduceerd kunnen worden. Daarnaast hadden we voor ogen dat de collectie met respect voor materiaal en ambacht gemaakt moest worden.

Karin regelde een afspraak in Älmhult, de plaats waar Ingvar Kamprad geboren is, zijn zaak heeft opgebouwd en altijd trouw aan is gebleven. Älmhult is een piepklein plaatsje in Zuid-Zweden. Je komt er het snelst door naar Kopenhagen te vliegen en vanaf daar de trein te nemen die er dan nog een paar uur over doet. Of je wordt door een taxi opgehaald en teruggebracht, wat regelmatig gebeurt. Älmhult is IKEA zoals ongeveer Eindhoven Philips was. Ze hebben er zelfs een eigen IKEA. Vermoedelijk is Älmhult wereldwijd de kleinste plaats waar een IKEA-vestiging zit. Maar de baas wil de roots niet loslaten en met het bedrijf verhuizen naar een grotere stad, wat een groot deel van het personeel best zou willen. Hij vindt het belangrijk dat zijn medewerkers allemaal weten voor wie ze het doen. Daarom verplicht hij alle medewerkers tot een bezoek aan een van de eigen winkels, want wat is er beter dan klanten te ontmoeten in een winkel waar ontwerpen staan en verkocht worden waaraan jij hebt meegewerkt. Het leuke is dat iedereen het nut ervan inziet en er zelfs ook blij mee is.

In de gang naar de kantine, wat op zichzelf al een soort reuze-conferentieruimte is met een gigantische tribunetrap, zijn individuele vergaderruimtes gesitueerd. Met Karin en Marcus Engman, de creatief directeur van IKEA, belandden we in één van deze ruimtes. We bespraken er het plan om een IKEA-Eek collectie te maken. Ik legde Marcus uit dat ik heel graag handgemaakte moedervormen wilde creëren waarvan we vervolgens (net zoals bij een normaal productie proces) mallen konden maken om deze uiteindelijk in grote series te produceren. Het voordeel daarvan is dat de kosten alleen in de ontwikkeling gaan zitten en dat de productiekosten én consumentenprijs nagenoeg gelijk blijven, waardoor er betaalbare ‘handgemaakte’ producten in het schap komen te staan. Tijdens dit gesprek bleek, net als met Karin, dat het communiceren over een ontwerp heel soepel verliep. Waar wij op kleine schaal opereren en het gehele proces van idee tot aan de klant organiseren, doet IKEA dit op grote schaal. De aandacht voor alle denkbare aspecten die er bij het proces van idee tot consument komen kijken, hebben we gemeen met elkaar.

Marcus was meteen verkocht. Hij was al jaren aan het dubben over de mogelijkheden om producten in grote series te maken en die tegelijkertijd toch een uniek karakter hebben. Hij was enthousiast en zou het plan aan de board voorleggen. Het zou een opdracht worden die niet in de bestaande structuur paste. Later bleek dat daar nauwelijks of geen verschil in was en dat heel die structuur, die als leidend werd ervaren, veel flexibeler was dan gedacht. Karin kon met haar budget eenvoudig een opdracht geven waarbij het er niet toe deed in welke divisie de producten thuishoorden. Het leek een enorme verandering maar in de praktijk stelde het niets voor.

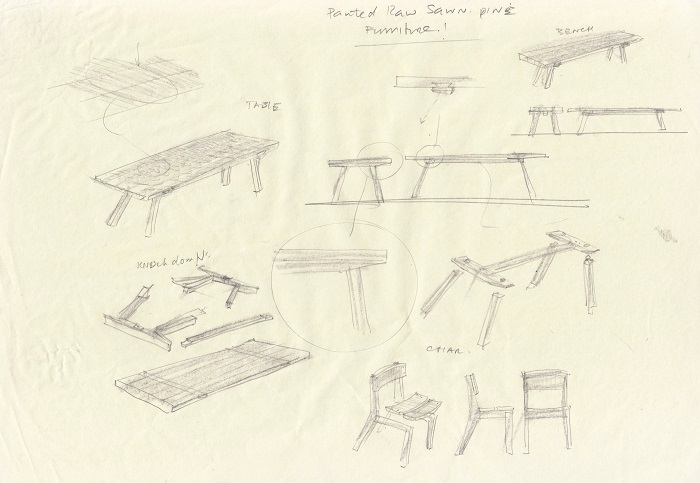

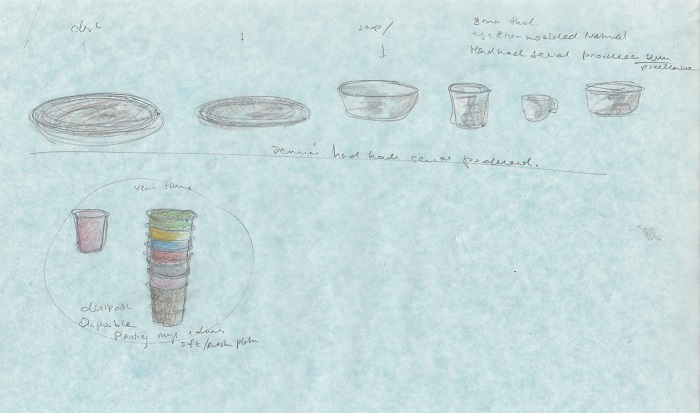

In het vliegtuig terug naar huis schetste ik in mijn aantekeningenboekje een reeks ontwerpen. De uitgangspunten waren ‘handmade – serial produced’, niet weggooien, en nieuwe ontwerpen van vurenhout om de teloorgang van de Poolse houtfabrieken te keren. Deze houtfabrieken werden vanuit historisch perspectief belangrijk gevonden. De eerste IKEA-producten werden veelal van vurenhout gemaakt. Toen het eerste filiaal van IKEA afbrandde, leverden de Poolse fabrieken gratis nieuwe voorraden, waardoor de brand niet het vroegtijdige einde van IKEA betekende. En dat was de start van een langdurige samenwerking. De houten producten waren decennialang belangrijk voor de omzet en groei van IKEA. Maar inmiddels zijn de meubelen van glad vurenhout uit de gratie geraakt. Er werd mij gevraagd of ik met dat hout een ander beeld en gevoel kon oproepen. Thuisgekomen zette ik de eerste serie ontwerpen op papier en stuurde ze naar Karin. Nu was het wachten op een bericht van Marcus of we groen licht zouden krijgen voor een echte IKEA-Eek collectie.

Het contract

Karin had me eerder een voorbeeldcontract gestuurd met daarin een keuze: óf ontwerpen voor IKEA op projectbasis, óf als IKEA-ontwerper. Bij IKEA doet men niet aan royalty’s. Ik dacht nog even: zouden andere, grotere ontwerpers wél royalty’s krijgen? Maar ik bedacht al snel dat het niet zo vreemd is dat een bedrijf met juist zo betaalbare producten in grote aantallen niet voor royalty’s kiest, maar voor de werkelijke kostprijs. Ze betalen een eerlijk uurtarief en daar moet je het mee doen. Maar iedereen die wel eens opdrachten per uur doet weet dat het lastig is om je uren volledig te declareren. Bij IKEA is het eenvoudig. De uren die je maakt worden betaald tegen het afgesproken tarief: wel zo gemakkelijk en rechtdoorzee. Je wordt er geen miljonair van, maar het is absoluut een fijne manier van werken.

In het contract stond ook nog een clausule over geheimhouding. Ik vertelde Marcus dat ik moeite had met deze clausule, omdat ik in de regel mijn mond niet kan houden en uiteindelijk toch alles vertel. Dus als ik voor geheimhouding zou tekenen dan zou dat niet reëel zijn. Ook uitte ik mijn twijfels bij het nut van deze paragraaf. Waarom zou een bedrijf als IKEA, wat zo groot en sterk is en niets te vrezen heeft, niet delen in plaats van afschermen? Het leek me juist goede marketing om open te communiceren. Marcus antwoordde dat hij het roerend met me eens was en dat hij al jaren bezig was de cultuur op dat gebied te veranderen. We streepten de clausule door en ondertekenden het contract om een echte IKEA-Eek collectie te gaan maken.

Ontwerpen

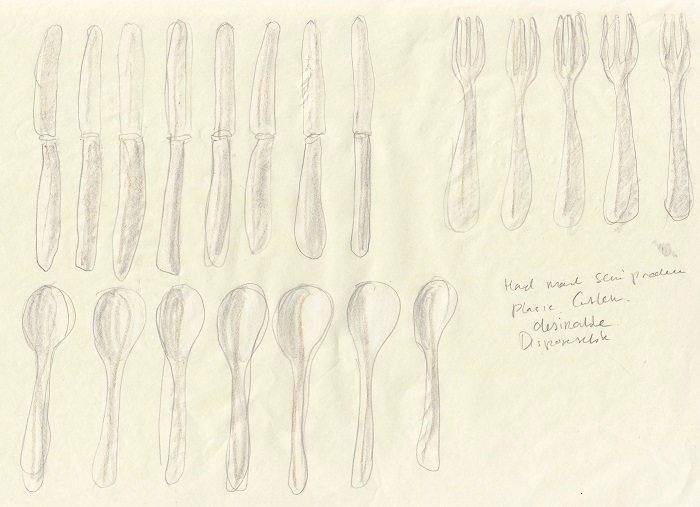

Bij het ontwerpen van de nieuwe collectie kon ik voor een goot deel terugvallen op ideeën die ik eerder had ontwikkeld. Deze ontwerpen waren echter niet gerealiseerd omdat er te grote aantallen nodig waren om ze rendabel te kunnen produceren. Door de IKEA-aantallen werd er opeens een hoop mogelijk.Eén van de ideeën die ik al een tijd op de plank had liggen was dat het heel makkelijk zou zijn om plastic wegwerpbestek te maken. Plastic wegwerpbestek dat, omdat het zo mooi gemaakt is, vervolgens niet wordt weggegooid en waarbij elk mes en elke lepel anders is. Dit soort bestek wordt spuit-gegoten. Onder enorme druk wordt er in een soort kerstboomstructuur in één keer een groot aantal lepeltjes gespoten. Waarom dan niet in één keer in dezelfde mal allemaal verschillende handgemaakte lepeltjes, vorken en messen? Elke paar seconden 50 vorken en allemaal anders: dat was wel het summum van ‘handmade – serial produced’! Een vergelijkbaar idee had ik voor een plastic (wegwerp-)servies.

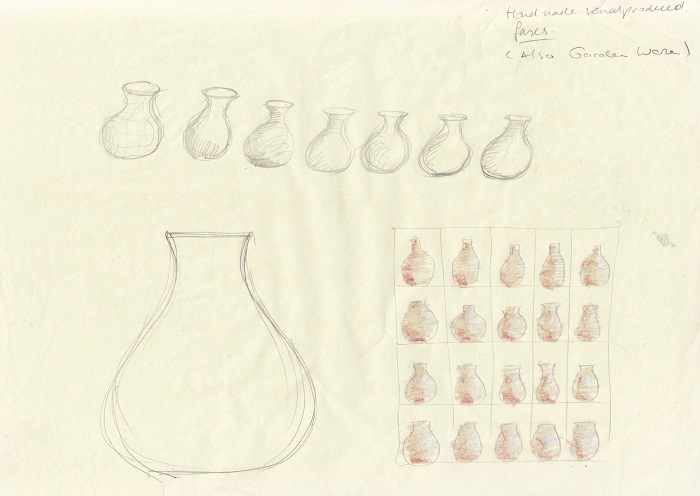

Een handgemaakte serieproductie was het uitgangspunt voor de zes vazen van aardewerk die ik wilde gaan maken. Van deze handgemaakte vazen zouden we dan weer mallen maken. Omdat ze rond zijn en meestal gedraaid staan, kun je niet goed ontdekken hoeveel verschillende modellen er zijn. Keramiek wordt altijd van een moedervorm gemaakt, daarvan een moedermal, en vervolgens weer productiemallen. Dus als de aantallen maar groot genoeg zijn kun je net zo goed met een aantal verschillende moedermallen werken en blijft al het andere gelijk.

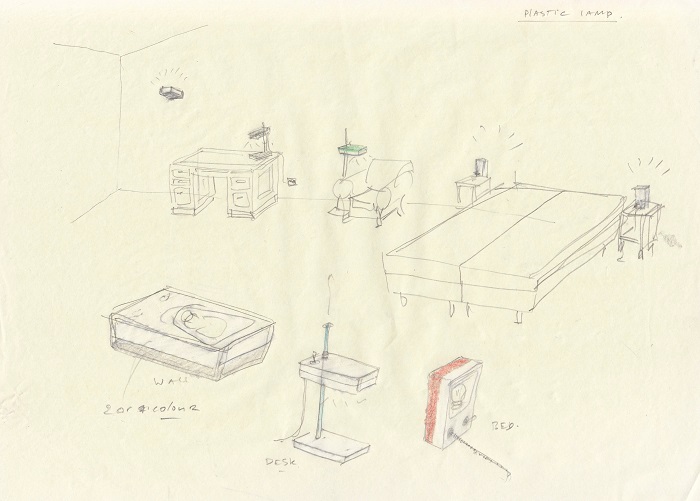

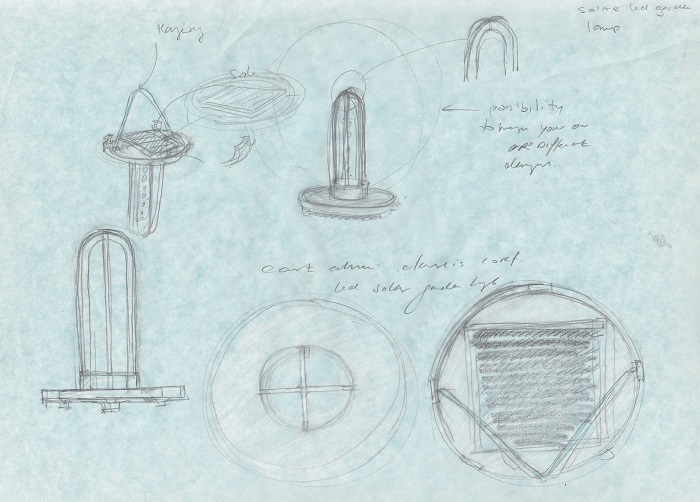

Karin belde me nog dat ze eigenlijk ook wel tuinverlichting wilde hebben. Iets op zonne-energie en met ledverlichting. Hiervoor bedacht ik een gietaluminium lampje dat je in de boom kunt hangen of op tafel kunt zetten. Je zet de lamp op zijn kop om de lamp op te laden. Ook wilde ik graag met spuitgietkunststof werken, juist omdat dit alleen kan in grote aantallen. De éénmallamp die wij van keramiek maken was perfect om in kunststof uit te voeren en ik tekende meubilair van plastic. Karin voegde later nog enkele materialen toe om over na te denken: bamboe lampen die in Vietnam gemaakt zouden worden, linnengoed uit Rusland, en we zouden de stoel (die net niet gelukt was voor de Jassa-collectie) in staal en papierweefsel in China laten maken.

Het thema ‘niet weggooien’ kwam voor bijna honderd procent tot uiting in de schappenkast. Alleen de zaagsnede en gaatjes worden uiteindelijk in de vorm van houtmot afgevoerd of verbrand. Een vergelijkbare kast had ik eerder voor een project gemaakt, maar toen heel groot en veel te bewerkelijk. Het leek me mooi als de verticale planken aan elke kant een andere kleur zouden krijgen zodat de kast twee gezichten kreeg. Voor de fabrieken in Polen bedacht ik robuust houten meubilair.

Indonesië

We waren voor de Jassa-collectie dus meteen van start gegaan. Ik zou een aantal ontwerpen maken voor rotanmeubels. De fabrieken waar de rotanproducten gemaakt worden staan in Indonesië. Dus moest ik op een gegeven moment naar Jakarta afreizen om deze fabrieken te bezoeken.

IKEA probeert zoveel mogelijk rotan in de collectie te houden zodat de fabrieken en het ambacht in Indonesië behouden blijven. De fabrieken zijn vaak centrale punten waaraan talloze thuisfabriekjes hun deel van de totale productie leveren. In de fabrieken worden de producten ontwikkeld, de producten bijeen gebracht en op transport gezet. Vaak zijn er hele dorpen voor hun bestaan afhankelijk van die ene fabriek. De fabrieken van IKEA die ik heb bezocht zijn overigens in echte grote gebouwen ondergebracht. Er wordt hier ook geproduceerd. In elk geval zijn er ongelooflijk grote aantallen ambachtsmannen en vrouwen afhankelijk van de verkoop van rotanmeubelen, en dus van de grillen van de consument op de internationale markt. IKEA heeft zich ten doel gesteld een constante vraag te creëren zodat door de enorme volumes het ambacht behouden blijft.

Reizen in Azië is altijd een bijzondere ervaring en zo ook de taxirit vanaf het vliegveld. Ik moest mijn aandacht verdelen tussen de enorme reclameborden die langs de weg stonden, de stad zelf met zijn grote mierenhoop van verkeer, bouwactiviteiten, eetkraampjes, sloppenwijken en torenflats, en ook nog het gesprek met de Indonesische IKEA-medewerker door wie ik van het vliegveld was opgehaald. Zij vertelde me dat ze in Jakarta woonde en dat ze met haar baan haar gezin kon onderhouden. Ze was al jaren werkzaam voor IKEA. Als mensen maar lang genoeg ergens werken dan kent iedereen elkaar wel zo’n beetje. Waar ik ook ter wereld voor IKEA kwam, ik werd altijd ondersteund door een hecht en op elkaar ingespeeld team.

We overnachtten in een luxe hotel waar we in een gigantische tuinkamer samen met een immense groep bejaarden iets van ons ontbijt probeerden te maken. Het was bijna onmogelijk om tussen het gekakel van de oudjes jezelf verstaanbaar te maken. Het was niet de laatste keer dat we ’s morgens ergens in Azië tussen de vrolijke slachtoffers van bejaarden groepsreisjes belandden. Meteen na het ontbijt namen we een taxi naar het station. De reis met de trein was een ervaring op zich. Het landschap en het plaatselijke leven trok aan me voorbij als een indrukwekkende film.

De treinstations zijn vaak gebouwen die nog uit de koloniale tijd stammen. Mijn vader had zijn jeugd doorgebracht in Indonesië, op hetzelfde eiland. Goede kans dat hij op dezelfde stations had gestaan. Na zijn detentie in de Jappenkampen in de tweede wereldoorlog was hij met oma, twee broers en zonder zijn vader teruggekeerd naar Nederland. Bijna overal langs het spoor was er wel iets te zien. Het was een lust voor het oog en de verbeelding. Na een urenlange treinreis volgde nog een taxirit van enkele uren. Uiteindelijk kwamen we aan in de plaats waar de fabriek stond. Indonesië is velen malen groter dan Nederland en de wegen en het openbaar vervoer zijn minder snel, dus het reizen kost er altijd veel tijd.

Als je naar een fabriek gaat, gaat de wekker vroeg af om meteen met de fabrieksarbeiders aan de gang te gaan. De volgende ochtend arriveerden we dus voor dag en dauw bij de fabriek. Voor het eerst kreeg ik, wat ik later als bedrijfscultuur zou leren kennen, een typische ‘fabriek-voor-IKEA-presentatie’ te zien. Zo’n presentatie gebeurt altijd in een relatief moderne kantoorruimte met systeemplafond en vaak glazen wanden, en met foto’s van de directeur-oprichter van de fabriek. In elk geval een ruimte die sterk contrasteert met de rest van het gebouw. Het meubilair is altijd Aziatisch: luxueus en modern kitscherig. De tafels staan er altijd vol met eten en drinken. Kortom: kosten nog moeite worden gespaard om iedereen op zijn gemak te stellen, maar mooi is het allemaal niet.

Een IKEA-fabriekspresentatie is altijd een PowerPointpresentatie met daarin vooral veel cijfermateriaal met betrekking tot productieaantallen, de materialen, de technieken, de mogelijkheden, de omzet en het aantal werknemers. Dit wordt dan veelal verbeeld in schijf- en/of staafdiagrammen. Als je geluk hebt is er, net voor de lunch, nog even tijd om de fabriek in te duiken. En dan wordt het natuurlijk pas echt leuk. In de fabrieken zie je de materialen, machines, prototypes, productie en het ambacht. Dan beginnen bij mij de ideeën te borrelen.

Gaandeweg die ochtend kreeg ik stukje bij beetje in de gaten dat de ontwerpen die ik getekend had helemaal niet gemaakt zouden worden. Mijn ontwerpen waren allemaal gebaseerd op de combinatie van staal en rotan. Nu bleek dat ze alleen met rotan wilden werken. Staal kon niet. Dit bevreemdde me wel een beetje want tegen de wanden van de fabriek hingen enorme hoeveelheden prototypes waarvan een groot deel met stalen frame. Het was de uitdrukkelijke wens van IKEA om geen gecompliceerde producten te produceren zodat het gehele product volledig door een en dezelfde leverancier gemaakt kon worden. De producten moesten dus compleet van rotan zijn.

Ik had één voordeel. Juist omdat ik door drukte als laatste was gearriveerd was mijn verblijf beperkt tot twee dagen. Eigenlijk had ik tegelijk met de andere ontwerpers moeten arriveren. Ze hadden het zo geregeld dat de rest van de ontwerpers gereed waren en de prototypemakers allemaal tot mijn beschikking stonden. Dit was echter ook een nadeel nu bleek dat mijn ontwerpen helemaal niet gemaakt konden worden. Ik moest als de donder de bestaande ontwerpen aanpassen of nieuwe ontwerpen maken. Mijn eerste reactie was om te proberen de ontwerpen in plaats van met staal volledig in rotan uit te voeren. De mannen konden vrijwel meteen beginnen. Het was wonderlijk om te zien hoe ze met handgereedschap, veelal op luchtdruk, en letterlijk met handen en voeten, uiterst behendig en snel de eerste modellen vervaardigden. De meeste ontwerpen bleken zonder het staal veel te zwak en het was maar de vraag of het mét staal wél stevig genoeg was geweest.

Vaak zitten mijn ontwerpen op de grens van wat mogelijk is. In het proces waarbij we tot de conclusie kwamen dat de meest ontwerpen niet realistisch waren, bedacht ik een aantal nieuwe ontwerpen. Hierdoor verdween de teleurstelling over de ‘mislukte’ ontwerpen naar de achtergrond. Karin was wel even zenuwachtig geworden, maar toen ze merkte dat het ene na het andere ontwerp de werkplaats in ging was iedereen, inclusief Karin, opgelucht. Het bezoek aan de fabriek en het echt aanwezig zijn op de werkvloer bleek zoals altijd heel goed uit te pakken. Alleen een volledig demontabele stoel en een soort ligstoeltje die ik had bedacht, leken na een serie wijzigingen een kans te hebben.

Het ontwerp voor een ligbed maakte zonder staal geen enkele kans. Ik veranderde het ontwerp (geïnspireerd op van die lelijke stapelbare kunststof strand ligbedden) volledig in rotan. We maakten een prototype van dit bed. Toen we al een heel eind in de richting waren en iedereen steeds enthousiaster werd, bleek dat de verstelbare rug onoverkomelijke problemen opleverde. Juist omdat deze verstelbaar was, en dus kon bewegen, zou er een ledemaat beklemd kunnen raken. Zonder die bewegende delen werd het bed wél toegestaan. Dus eigenlijk mocht het gewoon niet. Dat was op zijn zachtst gezegd teleurstellend omdat we een super eenvoudig klapsysteem hadden bedacht waarin de constructie de mogelijkheid bood de rug in verschillende standen te zetten. Ook was overstek aan het eind van het bed een probleem. Als je op het hoekje ging zitten kon het hele bed omhoog klappen en zou je plotseling op de grond zitten. Op zich totaal ongevaarlijk, maar wel onacceptabel, aldus de IKEA-maatstaven.

In elk IKEA-ontwikkelteam reist een medewerker mee die alleen let op de veiligheid. Vanuit diens verantwoordelijkheid werd het ontwerp afgekeurd. Het bed was bovendien ook aan de grote kant, aldus de logistieke man, waardoor het niet makkelijk zou passen op een groot IKEA-pallet, en dus moest er een kleiner bed worden bedacht zonder opklapbare rug en zonder terugliggende poten. Als het product uiteindelijk gereed is, is er ook nog iemand die speciaal meereist om de aantallen te bepalen. Dit lijkt wat omslachtig, maar het betekent wel dat er ter plekke beslissingen kunnen worden genomen en dat alle belangrijke aspecten gewaarborgd zijn. De werknemers wisselen overigens regelmatig van pet, waardoor ze gevoel krijgen voor elkaars verantwoordelijkheden.

Ondertussen had ik het ligstoeltje aangepast en werd deze nu helemaal van rotan gemaakt. Door om me heen te kijken naar wat er gemaakt werd en vooral ook hoe de mannen dit deden, had ik een detail gezien dat ik erg mooi vond. Ze maakten de meubelen van ongeveer 3 cm dik rotan. De frames werden versterkt met schuine verbindingen van dunner rotan, om vervolgens de zit- en rugvlakken in te vullen met weefsel gemaakt van heel dun rotan of bamboeslierten. Juist dit pink-dikke rotan vond ik prachtig. Door het aan het uiteinde te verjongen en rond het dikke rotan te buigen werden de materialen op een hele mooie manier aan elkaar gezet. Het leek me mooi om alle producten te maken met deze dikte, eventueel gecombineerd met het dikkere rotan. Het totaalbeeld van de producten zonder de weefsels was constructief en gaf een beetje een Afrikaans gevoel.

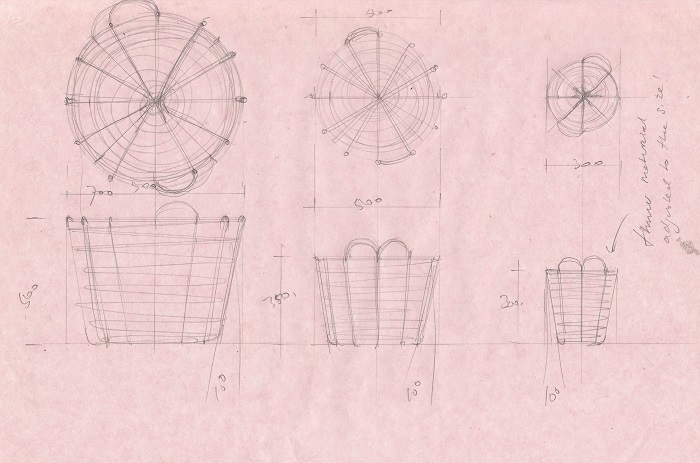

Het pink-dikke rotan vormde ook de inspiratie voor een serie manden. Het is een spiraal die vanuit het centrum in de bodem van de mand begint om vervolgens langs de bodem en de wanden omhoog te cirkelen en zo samen met de verticale spijlen, die ook vanuit de bodem komen, een mand te vormen. De handvatten worden gecreëerd door de verticale baleinen met een bocht aan elkaar te verbinden. Twee van de verticale baleinen buigen om tot een handvat. De mand, het materiaal en de techniek zijn één.

Ik liet Karin het schetsje van een mand zien en vroeg haar of zo’n mand al bestond. Ze vermoedde van niet dus konden we eraan beginnen. Toen we ’s avonds, na twee dagen, weggingen, hadden we een prototype af van de mand, een stoel, een bed, een ligstoel en een berg mislukte modellen. We hadden allemaal het gevoel dat we een behoorlijke buit binnen hadden gehaald. Ik had ook nog een aanzet voor een stapelbare rotanstoel geschetst, aardig gecompliceerd, en ik zou deze later uitwerken en de tekeningen opsturen.

Op de terugweg gingen we nog langs een batikwinkel om stoffen te bekijken. Karin had me ook gevraagd om iets met textiel te doen, maar langzaam maar zeker raakte de tijd op en het leek erop dat dit niet meer zou lukken. Mijn ervaring met textiel is gering en mijn kwaliteit ligt er ook niet zo. Zelf vind ik dat echter niet een reden om een dergelijke opdracht te weigeren. Karin leek zich er al helemaal geen zorgen over te maken.

Ik leerde tijdens mijn verblijf in Indonesië de IKEA-fabriek en de mensen die er werken beter kennen. Burt, de productontwikkelaar, was een hele leuke en fijne man om mee samen te werken – slim en adequaat. En de kennis en vaardigheden in de fabriek waren enorm. Wat ook opviel was dat alle werknemers een scooter hadden en normale tijden leken te werken. Belangrijker nog: iedereen was relaxed, vrolijk en werkte hard. Goed geregeld dus! In de taxi terug naar het vliegveld vroeg ik hoe dat geregeld is bij IKEA. Ze blijken een reglement (code of conduct) voor toeleveranciers te hebben waarin vooral het loon, de werkuren en ook de mogelijkheid tot scholing van de kinderen is geregeld. Het probleem om te produceren onder slechte arbeidsomstandigheden leek daarmee probleemloos opgelost.

’s Avonds gingen we weer naar het hotel en daarna namen we de trein terug. De volgende dag dwaalde ik met Karin en Hedwig, de fotograaf die meegereisd was, rond in Jakarta. Daar bleek hoe het Nederlandse koloniale verleden nog aanwezig was. Er waren grachten met panden zoals in Amsterdam, maar ook echte koloniale bouwsels en zelfs hier en daar iets modernistisch, en dat alles naast wat er na de bevrijding was gebouwd. Een intrigerende staalkaart van architectuur. Maar voor mij was het allermooiste de staat waarin het verkeerde: geen onderhoud. Een beetje vergane glorie, maar wel heel dynamisch en vol van leven. Het mooiste, oudste en ook rauwste deel was misschien wel de armste wijk richting de haven waar vroeger de magazijnen van de VOC waren gehuisvest. Er was een marktje tussen de gebouwen. Het was er vies en een beetje armoedig maar er werd ook gehandeld in echte goederen; alleen maar arm was het dus niet. Daar liepen we dan: twee blonde Scandinavische dames en een Nederlandse strandjutter. Het was leuk en inspirerend, en juist door deze gezamenlijke ervaring ga je elkaar beter begrijpen. Als Karin het niet al wist kwam ze er nu achter dat ik het rauwe, kapotte en arme veel liever heb en mooier vind dan aangeharkte rijkdom. Dat vonden we overigens allemaal.

Na enkele weken werd de stoel geleverd. Iedereen vond hem mooi. Hij was stapelbaar en zat ook goed, maar ik was er niet gelukkig mee. Het was niet zoals ik het bedacht had en het was eigenlijk ook geen bijzonder object meer. En dat moest het wat mij betreft wel zijn. Ik keurde het ontwerp af en stelde een nog beter gedetailleerde tekening voor waarmee ze de stoelen konden gaan maken. Enkele dagen later stuurden we de tekeningen en werd er in Indonesië aan gewerkt. De tijd begon wel wat te dringen want de definitieve ontwerpen moesten vastgesteld worden. Omdat de aantallen zo groot zijn heb je voor de productie zelf grofweg een half jaar nodig, maar om alle producten wereldwijd in de IKEA-filialen te krijgen is ook nog een half jaar nodig.

Brian Johnson, een Amerikaan die ooit als productontwikkelaar en inkoper bij IKEA is beland en al zijn hele leven voor IKEA werkt, de hele wereld over heeft gereisd en een schat aan ervaring heeft, kreeg het ondanks de nieuwe tekeningen ook niet voor elkaar. Brian is een beetje zoals heel veel IKEA-medewerkers, maar dan in een wat extremere vorm: een volstrekt eigen persoonlijkheid. Iemand die zijn plek heeft veroverd en zich sterk heeft ontwikkeld. Brian werkt heel zelfstandig en weet waar het bij IKEA over gaat. Hij heeft daar respect voor, maar hij werkt niet op basis van de hiërarchische handenbindende voorwaarden. Hij doet wat hij doet zonder gebukt te gaan onder de kaders van de organisatie of zijn eigenheid te verliezen. Hij is bijna altijd van huis en daardoor een beetje een cowboy.

Er moest met betrekking tot het stapelbare stoeltje een dubbele bocht gebogen worden. Dit bleek niet mogelijk met rotan. Ook was de stapelbaarheid en wijze waarop de onderdelen in elkaar grepen nog steeds niet helemaal duidelijk. Het leek eenvoudig, maar het was toch een ingewikkeld stoeltje. Uiteindelijk besloten we helemaal opnieuw te beginnen en driedimensionale studies en modelletjes te maken. Een stagiair werkte er een tijdje aan maar hij kreeg het ook niet voor elkaar. Vervolgens vroeg ik één van onze eigen jongens om ernaar te kijken, maar ook hij raakte de kluts kwijt. Er waren teveel verschillende aspecten die van belang waren om de stoel mooi, maakbaar en stapelbaar te maken. Ik dacht dat we in een dag wel klaar zouden zijn maar het kostte uiteindelijk meer dan een week om het in de computer te krijgen en de modelletjes werkend.

Ik dacht dat het een heel eenvoudig idee en product was maar inmiddels werd me duidelijk dat ik dit had onderschat. De modelletjes en de tekening stuurden we naar Indonesië maar de bocht bleef een probleem. Volgens mij was dat niet het geval, maar om alleen voor een stoel naar Indonesië te reizen was een beetje overdreven geweest. De stapelbare stoel bleek in het licht van de deadlines niet maakbaar. Uiteindelijk is het ontwerp, waar misschien wel de meeste tijd in was gestoken, in de koelkast beland. Wellicht is het stoeltje niet eenvoudig en heb ik wederom anderen in mijn enthousiasme met een onoplosbaar probleem opgezadeld, maar dat zal blijken als we het stoeltje alsnog gaan maken.

De presentatie

We hadden een streep door de clausule over geheimhouding gezet. Ik vertelde dan ook tegen iedereen die het wilde horen in geuren en kleuren wat we aan het doen waren voor en met IKEA. Toch had het marketingteam in Nederland een ander plan uitgestippeld. Ze wilden in één keer onze samenwerking bekendmaken en het eerste beeldmateriaal laten zien. Maar we lieten zelf tóch foto’s op onze website zien en met Karin regelde ik stiekem dat we het beeldmateriaal in bezit kregen. Maar: erg veel indruk maakten onze uitingen niet. Toch hadden we er veel plezier in om tegen de regels in te gaan.

Toen de marketingcampagne van IKEA losbarstte werden we volledig verrast door de impact ervan. Ik werd door heel veel televisieprogramma’s uitgenodigd en belandde bij Humberto Tan, die ik al vanaf mijn achttiende ken. Deze uitzending gaf nog eens een extra impuls aan de aandacht die al enorm was. Alle landelijke dagbladen schreven stukken over de samenwerking en er heerste totale gekte. En dat alleen maar door de aankondiging van IKEA dat we gingen samenwerken. De grootte van IKEA en het ontzag voor een dergelijk groot bedrijf leidde ertoe dat onze samenwerking als heel bijzonder werd ervaren. Later bedacht ik me dat er een soort nationale trots was ontstaan over een Nederlandse ontwerper die ging samenwerken met een bedrijf van dit formaat. In het buitenland was er overigens nauwelijks aandacht voor de samenwerking.

Maanden later werd de Jassa-collectie gepresenteerd in de buurt van Utrecht, in de maïsvelden. Het was hartje zomer, maar het was zo ongeveer de guurste dag in maanden. Het was hartstikke koud en het regende bijna voortdurend. Ik werd gehaald en gebracht door een taxi. Heel relaxed, totdat ik uitstapte en ontdekte dat het dus buiten te doen was. (Gelukkig hadden ze trainingsjasjes geregeld.) Het was de bedoeling dat ik een presentatie zou geven over mijn meubels en de samenwerking. De hele Jassa-collectie werd voor het eerst getoond in stijlkamers op het maïsveld. De opkomst was ondanks het slechte weer jaloersmakend groot. Als wij normaal gesproken heel erg ons best doen mogen we al blij zijn als er überhaupt één journalist op onze activiteiten afkomt. IKEA heeft een reputatie opgebouwd dat ze hele bijzondere presentaties houden waarbij ze kunnen rekenen op drommen journalisten. Ik realiseerde me voor het eerst dat de omvang van een bedrijf belangrijk is op alle fronten. IKEA is een groot bedrijf en dan is alles anders.

Voor de aanwezige Nederlandse pers was juist mijn bijdrage van belang en deze kreeg dan ook veel aandacht. Daardoor raakte inhoud en nuance een beetje op de achtergrond. Al snel ontstond het idee dat de Jassa-collectie volledig door mij was ontworpen. Dat het slechts om een bed, een stoel en wat manden ging (naast allerlei andere producten die niet door mij ontworpen waren) bleek heel lastig te communiceren. Ook dacht men dat de Jassa-collectie stond voor de Piet Hein Eek-collectie, terwijl deze pas in het voorjaar van 2018 gepresenteerd zal worden.

Na enkele andere sprekers die heel serieus vertelden hoe goed iedereen bezig was, mocht ik ook iets zeggen. In de koude tent middenin de maïsvelden leek het me logisch om geen al te serieuze verhandeling op te steken. Ik vertelde een hilarisch verhaal over de cultuur- en vooral maatverschillen tussen IKEA en Eek. Ik vertelde ook over onze ervaring met betrekking tot veiligheid. Dat we een schommelstoel hadden ontwikkeld en dat toen deze bijna klaar was de veiligheidsmedewerker bedacht dat je met je vinger onder de schommel kon komen. Kortom: we mochten wel een schommelstoel maken, maar deze mocht niet schommelen. Het is eigenlijk vergelijkbaar met een noest in een plank, als deze eruit valt ontstaat er een gaatje waar een kind zijn pink in kan steken. Als je dan ook nog een ongelukkige beweging maakt, kan er zomaar een pink breken. Dus mogen er ook geen noesten in het hout zitten. Als er daarentegen in één van onze meubels een gaatje zit en een kind doet zijn pink erin, dan krijgt dit kind vermoedelijk een draai om de oren met de mededeling dat hij of zij voorzichtig met de tafel moet zijn. IKEA is er waarschijnlijk bang voor dat een ouder met slechte bedoelingen expres een pink van een kind breekt, in een gaatje waar een noest is uitgevallen, om zo een vergoeding bij IKEA te eisen. Als wij een tafel verkopen waar een risico aan kleeft, is de kans op een ongeluk klein omdat we er zo weinig verkopen. Dat is natuurlijk anders bij IKEA; de aantallen zijn zo groot dat een vergelijkbaar risico bijna zeker tot een ongeluk zal leiden. Voor IKEA is elk risico reëel en dus onaanvaardbaar. Het verhaal werd opgepikt en de meest geciteerde quote was dat Eek het niet belangrijk vindt als een kind een vinger breekt in een noestgaatje in zijn meubelen.

Industriell

Intussen waren we volop bezig prototypes en ontwerpen te maken voor de Industriell-collectie die in het voorjaar 2018 zal worden gelanceerd. Bij IKEA worden de namen voor een collectie of product uit een database gehaald. De namen zijn door een toetsingsprocedure gegaan om zeker te weten dat de naam overal uitgesproken kan worden en in geen enkele taal een ongewenste betekenis heeft.

Inmiddels begonnen de resultaten, of juist het gebrek eraan, zich af te tekenen. Het plastic servies ging niet door omdat het nog niet mogelijk bleek om met afbreekbaar plastic een duurzaam servies te maken. Het aluminium lampje stuitte ondanks herhaaldelijke pogingen van mijn kant op tegenwerking. Ik vermoed dat de kostbare mallen en het serieuze ontwikkeltraject toch een afschrikkende werking hebben gehad. Eigenlijk werden alle producten die veel ontwikkel- en malkosten met zich meebrachten, ondanks dat het leeuwendeel door Karin zelf was voorgesteld, uiteindelijk afgeschoten. Met de kunststof stoelen en tafel zijn we nooit gestart. Het plastic bestek, wat het grootste effect zou sorteren als je denkt aan ‘handmade – serial produced’, werd uiteindelijk dus ook niet doorgezet. Het aluminium lampje, de persmetalen schappenkasten en de plastic éénmallampen kwamen ook niet verder dan de schetsfase.

Ook bij IKEA wordt gekozen voor toegankelijke technieken en processen om kostenbesparend, efficiënt en snel te kunnen ontwikkelen. Ik irriteerde me een beetje aan deze gang van zaken. Want van tevoren had ik me juist verheugd op het ontwikkelen van producten die technisch gezien voor ons een brug te ver zijn. Inmiddels realiseerde ik me ook dat IKEA elk seizoen nieuwe producten lanceert waarmee ze de winkels interessant houden. Dus de omloopsnelheid is hoog en daarom is de noodzaak om controle over de ontwikkeltrajecten te behouden groot. Ik vond het ronduit een rotgedachte dat mijn ontwerpen slechts voor een paar weken te koop zouden zijn om vervolgens plaats te maken voor een nieuwe collectie. Op is dus écht op. Waarom een product niet permanent in de collectie opnemen? Het is toch zonde van alle moeite die we erin hebben gestoken om daarna maar één keer een serie te maken?

Ik realiseerde me dat wij van onze best verkopende stoel de afgelopen tien jaar nog geen 5.000 stuks hebben verkocht en dat bij IKEA in één keer dertigduizend of meer stuks worden vervaardigd. Ze maken dus in één keer meer stoelen dan ik in mijn hele leven van één product zal maken. Hun investering is dus veel efficiënter dan die van ons. Dit verklaart ook meteen hoe die grote aantallen het mogelijk maken dat er met zulke grote teams en zo veel aandacht in korte tijd grote hoeveelheden ontwerpen worden ontwikkeld en op de markt gebracht.

Natuurlijk hopen we dat sommige producten wel in de permanente collectie opgenomen worden. De vurenhouten meubelen zijn wat dat betreft het meest kansrijk. Juist omdat ze bedacht zijn om met een neergaande trend te breken en een industrie op de been te houden is de kans reëel dat ze, indien succesvol, geproduceerd zullen blijven worden. Het ontwerp voor de stoel is heel eigenzinnig en karakteristiek, een soort alles-of-niets-ontwerp. Als het wordt omarmd kan het een IKEA-Eek classic worden of het wordt een complete mislukking. Die kans is eigenlijk net zo groot.

Pools hout

De opdracht om vurenhouten meubelen te ontwerpen was op één vlak heel eenvoudig. Het moest in elk geval heel anders. Want hoe er tot dan toe werd geproduceerd heeft ertoe geleid dat er steeds minder werd verkocht. Met deze neergaande trend moest gebroken worden. In plaats van mee te krimpen met een dalende vraag en je aan te passen aan de markt wilden we de markt veranderen. Een traditie doorbreken bleek op veel gebieden nog aardig wat voeten in de aarde te hebben.

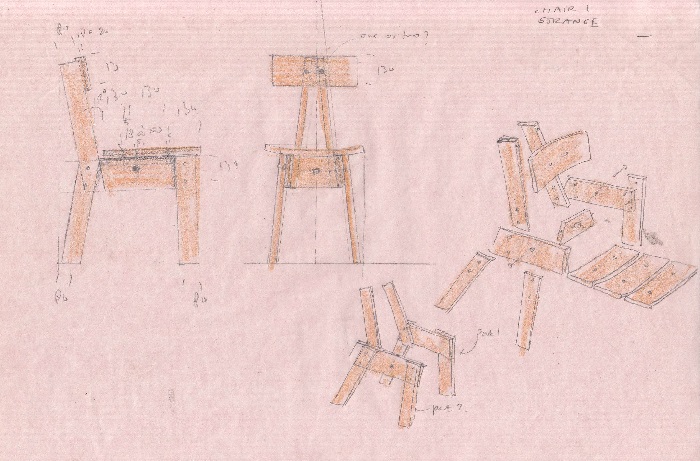

Toen we de fabrieken in Polen bezochten hadden ze in één van de fabrieken al prototypes gemaakt. Ze hadden dit echter met enige interpretatievrijheid gedaan. De verschillende ontwerpen voor het stoeltje verdienden de meeste aandacht, want juist bij een stoel is de constructie erg belangrijk en staat de kostprijs het meest onder druk. Van een eetkamerstoel heb je er meerdere nodig en dus mag het niet te duur zijn. Maar de gestelde eisen zijn veel zwaarder dan bijvoorbeeld bij die van een tafel. De stoel bleek anders uitgewerkt dan ik had getekend. Na van de eerste schrik bekomen te zijn konden we toch wel iets zinnigs over de modellen zeggen.

Ik wilde graag dat het hout ruw gezaagd was, zoals de eerste ruwe planken uit de boomzagerij komen. De stoeltjes konden met deze bewerking gemaakt worden maar de grote planken voor de tafelbladen moesten echt verlijmd worden. Daarnaast moesten de noesten worden verwijderd vanwege het inmiddels beroemde pink-breek-risico. We discussieerden over de maximale maat van de planken die verlijmd konden worden en hoe grof het hout mocht blijven om het best mogelijke resultaat te krijgen. Alles waar ze vijftig jaar hun best op hadden gedaan werd nu op losse schroeven gezet. In plaats van glad en perfect moest het juist grof en imperfect. Ik bedacht me dat het misschien een idee was om een geheel volgens de norm verlijmd paneel helemaal terug in het proces te nemen en door de lompe bomen lintzaag te jassen. Brian vroeg aan de mannen of ze dat konden doen. Na enig aarzelen werd er bevestigend geantwoord. Brian vroeg of ze meteen aan de slag konden, dan gingen wij even lunchen om daarna het resultaat te beoordelen. Het resultaat was betoverend. We voelden allemaal aan de structuur die grof en toch zacht was. En omdat de slag van de lintzaag dwars op het hout zo duidelijk zichtbaar was, werden de naden van het verlijmen van de planken verbloemd. We hadden dé oplossing gevonden: een grove houten plank die puur en echt aanvoelt en toch aan alle producteisen van IKEA voldoet.

Het was niet de enige hobbel die we moesten nemen. In de fase daarna werden de verbindingen gemaakt zoals ik ze had bedacht. De meubels waren allemaal knockdown en moesten door de klant zelf met zo min mogelijk bouten en moeren op een zo eenvoudig mogelijke manier in elkaar gezet kunnen worden. Ik wilde het hout schuin inzagen en van een rand voorzien zodat het volume en de rand in zijn geheel voor stevigheid zou zorgen en dat de bout alleen gebruikt wordt om de delen tegen elkaar aan te trekken. Dit hadden ze nog nooit gedaan en in principe zijn alleen de oplossingen mogelijk die eerder zijn beproefd (na intensieve testen). Iets nieuws of iets anders is dus niet mogelijk. En bovendien is er steeds minder mogelijk omdat de normen steeds scherper worden. Er volgden diverse vergaderingen, mailwisselingen en bijzondere gesprekken zonder enige uitkomst.

Op een goed moment was het Poolse team bij ons op bezoek. Karin probeerde zoveel mogelijk mensen die aan de collectie werkten naar Eindhoven te krijgen zodat het begrip voor waar wij mee bezig waren groter werd. Weer ontspon zich de bekende discussie. Ik vertelde dat veel schroeven en pennen in vurenhout niet zoveel zin hebben omdat het vurenhout zacht is en de verbinding die ik had bedacht veel steviger was. Maar omdat ze die nog nooit gemaakt hadden geloofden ze me niet. Na meer dan een uur praten vroeg de Poolse productbegeleider aan de fabrikant of zij het detail konden maken zoals ik het wilde. Het antwoord was ‘ja’, waarop zo ongeveer een bevel volgde om het dan maar gewoon te maken in plaats van er zo lang over te praten. Ik kreeg gelukkig mijn zin want het was een essentieel detail voor de serie. Naast de structuur van het hout was de wijze van construeren ook iets waarmee de meubels zich zouden gaan onderscheiden. We hadden zelf al een stoeltje vermaakt en ik had deze op mijn eigen wijze getest, door op één poot te gaan zitten en met mijn volle gewicht te draaien op de stoel. Met glans overleefde de stoel de test en ik was er gerust op dat deze goed was.

Hand drawn – machine woven

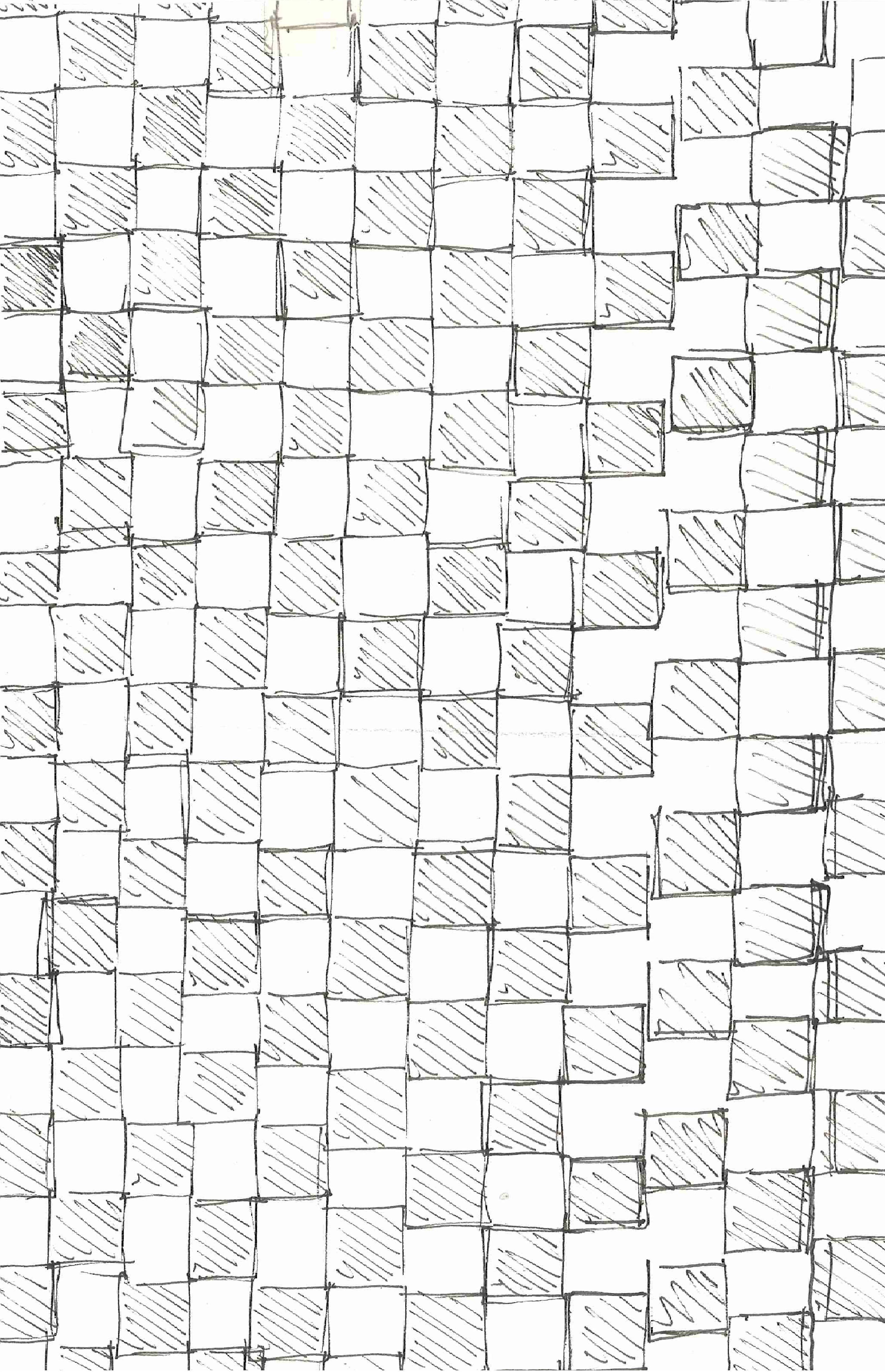

Door alle ontwikkelingen had ik de textielontwerpen een beetje voor me uitgeschoven. Textiel is dus verre van mijn specialiteit en de ideeën die ik tot op heden had geschetst waren geen van allen interessant. Verder dan een dessinontwerp kwam ik niet. Toen de deadline naderde en de druk opliep kreeg ik een goed idee. Met jacquard weefgetouwen konden de meest gecompliceerde patronen geweven worden. Ik bedacht dat ik in het kader van ‘handmade – serial produced’ twee patronen zou maken: één met strepen en de ander met blokken ‘checks and stripes’. Als je dat handmatig moet doen weet je zeker dat het niet recht wordt. De blokjes werden zelfs een beetje klunzig. Het was uren werk om het patroon zo netjes mogelijk te tekenen en toch was het resultaat bedroevend, vooral met het doel van een strak geometrisch resultaat. Maar met het handmatige als doel was het resultaat juist prachtig. Het was de vraag hoe de tekeningen eruit zouden komen te zien als ze geweven waren.

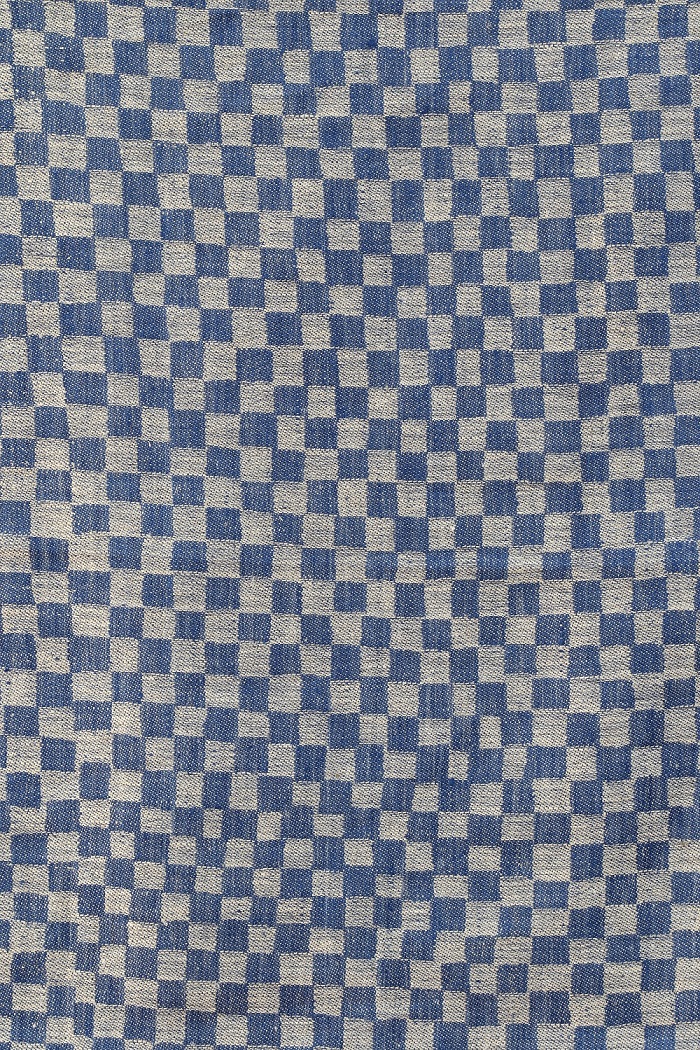

Omdat ze bij IKEA dessinontwerpers hebben rondlopen besloten we de strepen- en blokjestekeningen naar Älmhult te sturen. Daar werd er een digitaal bestand van gemaakt die vervolgens naar Rusland werd gestuurd. De eerste proeven die we kregen waren in plaats van glooiende strepen een beetje geblokt. In plaats van de tekeningen gedetailleerd over te nemen hadden ze het heel grof in pixels gedaan waarmee het idee behoorlijk om zeep werd geholpen. De theedoek zag er desondanks toch mooi uit. Ik vond het dessin echter niet zo geslaagd omdat de breedte van de strepen varieerde. Ik bedacht dat het handmatige meer zou opvallen als je even dikke strepen met de hand tekent. Dus tekende ik een nieuw vel dat we dit keer zelf maar digitaliseerden.

Na enkele maanden kwam het resultaat binnen en het was supermooi geworden. Omdat het proces best moeizaam was verlopen had Karin inmiddels bedacht dat we het blokkendessin zouden laten vallen. Maar ik vond dit juist essentieel. Allerhande argumenten werden over en weer gebruikt. De deadline was al verstreken. Ze konden niet twee verschillende stoffen drukken. Het was te duur. Maar ik wist dat na het maken van het dessin de kosten gelijk zouden zijn en het voor de fabriek verder niets uit zou maken. Ik stelde voor dat wij de digitale bestanden zelf zouden maken en opsturen en dat we het toch zouden proberen. Zoals elke keer zette Karin haar schouders eronder en werd er opdracht gegeven. Toen de testen van de strepen én de blokken binnen waren bleek hoe goed de keuze was geweest om toch door te zetten. Juist de blokken gaven het gevoel alsof iemand met een inferieur handweefgetouw enorm zijn best had gedaan een mooi dessin te weven. Het dessin ziet er extreem handmatig uit maar wordt op een superieur weefgetouw in grote hoeveelheden gemaakt. Uiteindelijk komt het ‘handmade – serial produced’-thema misschien wel het best tot uiting in deze blokkentheedoek.

Azië

Naast het hout dat we in Polen verwerken tot meubels en het textiel wat in Rusland geproduceerd wordt, werden de meeste andere ontwerpen in Azië gemaakt. In november 2016 reisde ik voor een bliksembezoek naar Azië waar we in korte tijd zoveel mogelijk fabrieken zouden bezoeken. Omdat ik voor een andere opdracht in Japan moest zijn werd het een Azië-trip met een bomvolle agenda. Vanuit Tokio vloog ik naar Shenzhen om de reis met Karin en Brian en de rest van het team voort te zetten. Per locatie zouden we één of anderhalve dag hebben. We begonnen in de fabriek in China waar de eerder afgekeurde stoel wel in staal met Loyd loom weefsel gemaakt kon worden. Loyd loom is een techniek die door het verlopen van de patenten pas sinds kort voor iedereen toepasbaar is. Het is een weefsel waarbij de draden gemaakt worden door papier om een ijzerdraadje te draaien.

Het prototype was al gemaakt maar de rug en zitting waren nog niet precies in de juiste hoek gemonteerd. We deden wat testen door provisorisch de rug en zitting tussen de zijpanelen te klemmen en toen we het gevoel hadden dat het goed was lieten we de frames opnieuw in elkaar lassen. De kleurcombinaties moesten ook nog bepaald worden. De fabrikant van het papierweefsel was hiervoor met al zijn stalenboeken naar de fabriek gekomen om de mogelijkheden te bespreken. Ik meen dat hij viereneenhalf uur in de auto had gezeten om persoonlijk advies te komen geven. We kozen allerlei kleuren uit maar achteraf bleek er slechts één kleur in de collectie te komen. Jammer van alle inspanningen, maar de mogelijkheden die de man te bieden had waren wel inspirerend. Het werken met de leveranciers van IKEA was leuk en bood veel kansen en mogelijkheden. Het inspireerde ons na te denken over het zelf kunnen inkopen en produceren in Azië.

In de fabriek zag ik een buizen buigapparaat staan, waarin ik ook weer mogelijkheden zag. Ik dacht dat ze misschien de onmogelijke stapelbare stoel, die voor de Jassa-collectie bedoeld was, met een stalen buizenframe konden maken. In de centrale ruimte, wat niet meer was dan een dak tussen twee parallel aan elkaar gebouwde gebouwen, stonden prachtige banken. We vroegen of ze hier ook nog prototypes van wilden maken. Ik heb nooit iets van de ontwerpen gezien. Ze luisterden welwillend en ze waren denk ik ook echt van plan om met deze objecten aan de slag te gaan. Maar mijn enthousiasme was kennelijk toch iets te groot voor de organisaties. Waarschijnlijk kregen ze alleen opdracht en budget voor het ontwerp zoals dat gepland was en niet voor de spontane ontwerpen. Eindelijk was het gelukt de volledig flat pack stoel in productie te krijgen. Vanaf het begin was iedereen enthousiast omdat de stoel uit elkaar in een platte doos past en eenmaal in elkaar gezet een echte serieuze fauteuil is.

De reis vervolgde naar Vietnam waar we de fabriek bezochten die de bamboelampen zou produceren. Ik had een serie schetsen gemaakt waarvan de eerste prototypes al klaar waren. We kwamen ‘s nachts aan in Hanoi en de straten waren bijna leeg. Maar de volgende ochtend op weg naar de fabriek was het gevaarlijk laveren door het verkeer met auto’s, brommers, fietsers en voetgangers, zoals gewoonlijk. Ik vroeg aan de chauffeur of er vaak ongelukken gebeuren. Hij vertelde dat alleen op rustige landweggetjes de meest verschrikkelijke ongelukken gebeurden, dus juist niet in de stad. Voor elke anarchist is een reis door Hanoi de bevestiging dat veel van de irritante regels bij ons overbodig zijn. Tijdens de toch al uiterst vermakelijke taxirit werd Carmen Stoicescu gebeld door het test-lab uit Almhült. Haar verantwoordelijkheid is de kwaliteit van de producten. De stoel was onderworpen aan de eerste en meest zware duurproef. Deze officiële test bleek de stoel, in tegenstelling tot de verwachtingen bij het team, probleemloos te hebben doorstaan. De rest van de rit kon ik Carmen lekker plagen. Al die testen van IKEA leken mij overdreven want mijn test was net zo goed en veel goedkoper. Oftewel: bij IKEA konden ze echt wel op mij vertrouwen en al dat overbodige gedoe weglaten.

Toen we aankwamen in de fabriek bleek dat ze pas die ochtend waren begonnen met de prototypes. Dit was niet zo’n probleem want we zouden toch eerst naar de presentatie luisteren om vervolgens de fabriek in te gaan en de mogelijkheden te bekijken. Het verliep weer zoals altijd: toen we de fabriek ingingen werd het pas echt leuk. Er werkten enorm veel mensen in teams aan verschillende producten. Ze hadden allemaal blauwe overalls aan: het leek wel een toneelstuk dat speciaal voor ons werd opgevoerd. De prototypemakers kwamen van buiten de fabriek en waren echte ambachtsmannen.

Ik had een serie lampen bedacht, geïnspireerd op de klassieke gietijzeren en draadstalen fabriekslampen zoals iedereen die wel kent. Nu zouden ze in bamboe bedacht en uitgevoerd worden, alsof het traditionele Vietnamese werklampen waren die bijna perfect passen bij de bamboestijgers die je overal rond en onder bouwwerken ziet staan. Zelfs rond enorme grote moderne betonnen gebouwen-in-wording stonden die gigantische bamboestellages. Een stijgerpijp is in Azië van bamboe. Het had enige voeten in aarde om de lampen te maken volgens de tekening omdat het industriële karakter ervan vereiste dat ze netjes rond en strak gemaakt zouden worden. Na enige aanwijzingen en het maken van mallen kregen de prototypemakers nagenoeg perfecte en strakke vormen uit hun handen. Deze vormen stonden in schril contrast met een van zeegras gemaakte, vormeloze lamp. Zeegras is niet makkelijk in een strakke vorm te krijgen, dus dacht ik: dan maken we deze juist amorf. De lamp bleek uiteindelijk zeer karaktervol, maar een beetje te extreem.

De presentatie vond deze keer plaats in een showroom die compleet was volgehangen met lampen. Dat was fijn, want je zat letterlijk tussen de mogelijkheden die ze te bieden hadden. Eén van de lampen was een soort gepunnikte lamp waarbij een kantachtige klassieke structuur ontstond. Ik zag het weefsel en bedacht dat we wellicht de dubbelwandige lampen konden maken die voor de Jassa-collectie waren ontworpen, maar waren mislukt. Ze waren mislukt omdat de draden en ringen strak gespannen moeten zijn om een mooi interferentiepatroon op te leveren. De prototypes waren best mooi en gaven ook mooi licht maar de lampen waren een beetje klunzig. Brian vond ze prachtig en had er één mee naar huis genomen. Hij liet aan iedereen de foto’s van de lampen zien. Door zijn aanstekelijke enthousiasme was het zeer aantrekkelijk om nu met het borduurweefsel een lamp te maken. Het weefsel leek in de verste verte niet op de kap met strakke draden maar het was in elk geval een lamp van textiel waar we al een poos op hadden zitten broeden. De kap was flexibel en kon op twee manieren opgehangen worden: in en uit elkaar. Eigenlijk waren het dus twee lampen. Ik schetste nog een paar lampen maar de tijd was op. In minder dan achtenveertig uur hadden we een hele serie lampen gemaakt. En we hadden zelfs nog de tijd om foto’s te nemen van de lampen voor een summary, zodat alle punten die van belang waren vóór ons vertrek door iedereen waren genoteerd.

De vazen en borden die ik getekend had werden ook in Azië gemaakt, maar daarvoor was het niet nodig om de fabrieken te bezoeken. Karin begeleidde dit proces. Zij reisde zich een ongeluk om de collectie samen te stellen en de producten uit de fabrieken in de schappen te krijgen.

Glas

Om de Industriell-collectie te completeren was het laatste bezoek die aan de Franse glasfabrieken in Arque. Hier maken ze persglas. Dat is glas dat als je het op de grond laat vallen, in duizenden stukjes uit elkaar spat. Je kunt het ook laten naharden zodat het in grotere stukken kapot gaat, maar in elk geval is het glas dat we allemaal wel eens op de grond uit elkaar hebben zien spatten.

Ook voor deze collectie had ik bedacht dat we vormen met de hand zouden tekenen om er vervolgens een digitale tekening van te maken. De machines hadden elk twaalf stations en in de fabriek stonden er nogal wat van die apparaten op een rij. Ik dacht dat ik twaalf verschillende mallen kon maken, maar dat bleek niet mogelijk. De binnenvorm die in de mal gedrukt wordt is steeds dezelfde en daaronder draait de carrousel, met een omvang zo groot als een kinderkamer, elke keer een stapje verder. De machines zijn een soort industriële monsters die dag en nacht doordraaien en in een moordend tempo enorme aantallen glasproducten één voor één uitspuwen. Uit een goot waar het roodgloeiende glas doorheen stroomt worden de bolletjes glas in een sierlijk boogje in de mal geworpen om vervolgens met kracht en snelheid in de vorm geperst te worden. Een kamer zo groot als een huis waar het glas dag en nacht roodgloeiend gehouden wordt, zorgt voor een constante aanvoer van gloeiend heet glas. De luchtaanvoer voor de branders en de luchtafvoer wordt elke keer gewisseld zodat de aanvoer van lucht steeds door het zojuist opgewarmde kanaal de brandkamers in gaat. Een reuze warmte-terugwin-installatie dus, zo groot als een huizenblok. Nadat de glazen uit de pers komen, worden ze met palletjes en schuifjes en andere vernuftige lowtech-ingrepen door een koeltunnel naar de kwaliteitscontrole getransporteerd. Hier worden ze door veel modernere machines gecontroleerd. Deze testen zouden bij onze glazen overbodig zijn; elk glas wat heel bleef zou goed zijn.

Van het idee dat we twaalf verschillende glazen zouden maken bleef niet veel over. Het systeem had maar één binnenmal en alle glazen moesten exact van dezelfde hoeveelheid glas worden gemaakt. Het maken van verschillende buitenmallen was daardoor bijna onmogelijk en stuitte op verzet. De mallen voor het glas waren bovendien peperduur. Als uitkomst besloten we uiteindelijk om met twee machines twee verschillende glazen te maken. Onze inschatting was dat deze twee machines zorgen voor een effect alsof alle glaasjes, omdat ze altijd wat verdraaid ten opzichte van elkaar staan, verschillend zijn.

Als er een ander product en kleur glas gemaakt moet worden dan duurt het wisselen van de mallen in de machines enkele uren, en voordat het gekleurde glas geheel uit het systeem is verdwenen – zeven tot acht uur. Tijdens de bespreking over hoe we de glazen in productie zouden gaan nemen opperde ik dat we bij elke wissel tussen de kleuren de overgebleven uren konden gebruiken om de glaasjes te produceren, of minstens om de run van ons glas zo snel mogelijk na een wissel op te starten zodat we langzaam verdwijnende kleuren van een vorige serie cadeau kregen: elk glaasje zou anders zijn. Het duurde even voordat het idee begrepen werd. Ik richtte me vooral op de medewerker die zich bezighield met de milieuaspecten maar kreeg uiteindelijk toch nul op het rekest. Dit was een te grote verandering voor de fabriek. Ze zouden hun hele routine moeten wijzigen. Ik keek Karin aan en we besloten het voor nu te laten rusten, ook omdat er al enkele andere problemen waren met betrekking tot de wanddikte waarbij wij voor de dunst mogelijke dikte hadden gekozen. En de letters die we in de onderkant wilden hebben bleken ook al niet heel makkelijk te realiseren.

Karin had verschillende malen geopperd om het persglas te laten vallen maar ik vond juist dat dit product het best paste in het thema van handgemaakte massaproductie. Het was het enige overgebleven echte massaproduct in de collectie en het was daarom van groot belang om het erbij te hebben. Tot op dit moment realiseerde ik me niet hoe massaal de productie van persglas was en hoe ingewikkeld het is om mensen in zo’n massaproces iets te laten doen wat ze normaal juist niet doen.

Vazen

Eén van de weinige producten uit de vliegtuig-sessie op weg naar huis die het had overleefd waren de hand-gekleide vazen. De vijf moedervazen hadden we in ons eigen keramiekatelier gemaakt. Het waren een soort ‘Flinstone-vazen’ geworden. Ook over deze vazen was een discussie ontstaan die nog niet beslecht was. Karin dacht dat twee of drie moedervormen wel genoeg zouden zijn. Ik had er op gestaan dat er in elk geval vijf modellen gemaakt zouden worden. Daarna konden we altijd nog kiezen om er minder te maken.

Op een goed moment was er een bespreking over de wijze waarop de vazen geproduceerd, verpakt, getransporteerd en in de winkels gepresenteerd zouden worden. Het probleem begon al bij de productie. Daar zouden ze met vijf mallen moeten werken waarbij ze eigenlijk niet mochten opletten welk product waar in het proces zat. Zo zouden de producten willekeurig over de pallets verdeeld worden. De pallets moesten vervolgens op dezelfde willekeurige wijze in de winkels terechtkomen zodat de indruk zou ontstaan dat de vazen allemaal verschillend waren en er iets te kiezen viel. We zouden maar één artikelnummer gebruiken, dus formeel zou er dan geen onderscheid tussen de vijf verschillende vazen zijn. In de winkels zouden de klanten hun individuele keuze maken. Alles wat normaal niet gebeurt bij IKEA zou gebeuren. Klanten zouden de pallets zelf gaan afstapelen om van ergens onderop hun favoriete vorm te bemachtigen. De gemoederen liepen hoog op bij de gedachte wat er allemaal mis zou kunnen gaan en dat het eigenlijk zeker mis zou gaan. Op een goed moment begon ik de lol er wel van in te zien. Want dit was nu precies wat we, toen we aan de Industriell-collectie begonnen, wilden. De klant moest juist kiezen en het gevoel hebben een uniek object te kopen. Dat was het doel. Maar nu het duidelijk werd wat dit betekent voor de logistiek en de organisatie, raakten de meesten een beetje in paniek. De conclusie was dat we het leuk vonden als het mis zou gaan. Wie weet valt het wel mee als de klant gaat kiezen en het een zootje wordt! We omarmden de onzekerheid.

Democratic Design Days

Vlak voor de zomer in 2017 werd de samenwerking en een deel van de collectie gepresenteerd tijdens de ‘Democratic Design Days’ in Älmhult. Deze presentatie aan de wereldpers overtrof die van de Jassa-lancering tussen de maïsvelden in de polder. Van over de hele wereld werden er journalisten ingevlogen en werd er een presentatie gegeven waar ik ook mocht opdraven. De afgeronde samenwerkingen werden besproken en gepresenteerd en de komende collecties en samenwerkingen werden aangekondigd. Tom Dixon was er, maar ook een stel super hippe modeontwerpers uit de Verenigde Staten en een Zweedse modeontwerpster uit Los Angeles die de kleding ontwierp voor popsterren, waaronder Madonna. Het was een illuster gezelschap.

Op deze schaal was mijn inbreng en ons project maar een klein stukje van een veel grotere puzzel. Marcus bleek als creatief directeur het beleid volledig te hebben omgegooid en haalde zoveel mogelijk mensen uit alle windstreken met verschillende kwaliteiten naar binnen. In plaats van een in zichzelf gekeerd gigantisch bedrijf te zijn, werden de deuren juist opengegooid, niet alleen om naar binnen te laten kijken maar ook om samen te werken. Na de officiële presentatie in huis werden de honderden journalisten en ontwerpers naar een schuur in de landerijen in de omgeving gebracht. Hier was van alles te doen, maar vooral het eten en drinken voerde de boventoon. Dat laatste bleek voor de journalisten een belangrijke traditie!

Dagboek tekst

Met Karin heb ik het vaak gehad over de wijze waarop we de collectie en de samenwerking zouden presenteren. Voor ons was het best een avontuur dat hopelijk nooit zal eindigen maar waarvan het wel de moeite waard zou zijn om het te communiceren. In plaats van alleen maar de eindproducten te laten zien, vonden we het belangrijk om juist ook het proces en de mislukkingen te belichten.

Vanaf het eerste moment hadden we hiervoor twee plekken in gedachten: de Salone del Mobile in Milaan waar we elkaar hadden leren kennen, of gewoon bij ons in huis tijdens de Dutch Design Week, waar het ook echt om ontwerpen en creativiteit gaat en veel minder over verkoop en commercie. We vatten het plan op om de presentatie tijdens de DDW 2017 te doen, ruim voordat de collectie in de winkels zou liggen. Marcus was ook enthousiast en we probeerden het te regelen. Vanaf het eerste begin was het duidelijk dat het in de galerieruimte zou moeten gebeuren die we tijdens de DDW verhuren aan jonge ontwerpers en kleine bedrijfjes. We offreerden de kosten voor de verhuur voor een vergelijkbaar bedrag per vierkante meter en stuurden dit naar IKEA-Nederland. Zij zouden de presentatie moeten bekostigen. Deze logica ontging me een beetje want de DDW is een zeer internationaal event en de collectie zou ook wereldwijd verkocht gaan worden, dus mij leek het logischer om dit event vanuit het hoofdkantoor te regelen en te bekostigen. Na maandenlang getouwtrek en ondanks het enthousiasme bleek het onmogelijk om ergens budget vandaan te halen. We hadden niet het juiste touwtje weten te vinden om aan te trekken. De dag erop verhuurden we alle ruimtes aan jonge ontwerpers, wat achteraf eigenlijk het leukste was. Het maken van een presentatie, waarin de inhoud en het proces als uitgangspunt dient, zou ook erg veel werk zijn geweest, dus ergens kwam het eigenlijk wel goed uit dat het niet doorging.

Toen we terugkwamen van vakantie mailde Karin ons dat Marcus toch een presentatie tijdens de DDW wilde. Wat er precies was veranderd of gebeurd mag Joost weten. De galerieruimte was al helemaal verhuurd, dus moesten we op zoek naar een andere locatie. Om zaken helder te houden organiseren we normaal gesproken geen presentaties van anderen tijdens de DDW, buiten de galerieruimte en de evenementenruimte. Onze showroom staat geheel in het teken van de presentatie van onze eigen collectie. Na even nadenken bedachten we dat de tentoonstelling eigenlijk toch wel in onze eigen showroom kon plaatsvinden. Het was dan weliswaar een ander bedrijf, maar de collectie was door mijzelf ontworpen.

Karin kwam met een clubje superleuke jonge gasten, die de marketing van het project op zich zouden nemen, naar Eindhoven. We kwamen tot de conclusie dat het proces het thema zou zijn en dat we het hele verhaal van onze samenwerking eerlijk zouden vertellen. Om te beginnen zou ik een soort designersdagboek schrijven over wat er vanuit mijn perspectief vanaf de eerste ontmoeting met Karin tot nu (DDW 2017) was gebeurd. Uiteindelijk hebben we die inhoud omgetoverd tot dit IKEA Eek krantje.

Download hier de PDF.

Klik hier voor overzicht collectie.

Download hier HR beeldmateriaal van de INDUSTRIELL-collectie.

This post is also available in: EN

« Terug naar blogberichten